Explosions- und Elektromotoren

Die Entscheidung, welche Antriebsart für Automobile verwendet wird, hat weitgehende Folgen hinsichtlich der notwendigen Bauteile des motorischen Antriebs und der Fähigkeiten und Ausrüstung, solche Fahrzeuge herzustellen.

Das hängt im Wesentlichen damit zusammen, dass unterschiedliche Motortypen sehr unterschiedlich auf Belastung reagieren. Während eine Dampfmaschine sehr gutmütig auf eine Veränderung der Drehzahl bei Belastung reagiert, erbringen Otto- und Dieselmotoren ihre optimale Leistung nur in einem schmalen Drehzahlbereich, bei einer bestimmten Frequenz der Auf- und Ab-Bewegung ihrer Kolben – ein Ottomotor lässt sich „abwürgen“. Um dessen Drehzahl im optimalen Bereich zu halten, sind mechanisch schwierig herzustellende Getriebe und Kupplung erforderlich.

Dafür müssen genau berechnete Zahnräder aus verschieden harten Materialien hergestellt, in ihrer Form so bestimmt sein, dass sich die Zähne präzise aufeinander abwickeln und ein reibungsloses Umschalten auf ein anderes Übersetzungsverhältnis sichergestellt ist.

Elektromotoren können ohne mechanische Getriebe stufenlos wechselnde Drehzahlen erbringen. Als Benzinmotoren erstmals Automobile antrieben, musste die Geschwindigkeit von Elektromotoren noch durch mechanische elektromagnetische Anlasser- und Betriebsschaltungen reguliert werden. Mit der Weiterentwicklung der Elektrotechnik und der Elektronik lassen sich die Kraftströme von Elektromotoren heute stufenlos und sehr präzise ohne viele mechanische Teile regeln. Nur deshalb kann ein elektrisch angetriebener Porsche der neuesten Generation – unsinnigerweise – in nur 6 Sekunden von 0 auf 200 Stundenkilometer beschleunigt werden.

Elektronische Steuerung

Einfache und genaue Geschwindigkeitsregelung oder Winkel- oder Wegsteuerung von Elektromotoren wird heute in allen Arbeits- und Werkzeugmaschinen genutzt. Bewegungen von Werkzeugen, Halterungen, Schlitten, u.a. können durch Synchron- oder Schrittmotoren vielfältiger gesteuert werden, als es früher durch mechanische Getriebe und elektromagnetische Schaltungen möglich war. Die abgestimmte Bewegung verschiedener Schrittmotoren wird über elektronische Schaltkreise bestimmt, deren Programm wechselt, ohne dass ein mechanisches Teil ausgetauscht oder umgestellt werden muss.

Auch die Steuerung eines Explosionsmotors erfolgt nicht mehr auf mechanische Weise, wie sich am Diesel-Abgasskandal ablesen lässt. Der Zeitpunkt, zu dem beim Dieselmotor Kraftstoff in welcher Menge eingespritzt wird bzw. beim Ottomotor die Zündung erfolgt, wird nicht mehr über sehr schnell arbeitende mechanisch- elektromagnetische Kontakte an der Nockenwelle festgelegt. Die extrem kurzen Takte sind relativ frei regelbar über die elektronische Steuerung von Hilfsmotoren, die Informationen über Sensoren erhalten. Im Automobil steckt – wie auch in den Werkzeugmaschinen – heute enorm viel Elektronik zur Regulierung des gesamten Fahrzeugverhaltens.

Konnte früher an der Mechanik abgelesen werden, was im Motor passiert, wird heute der Motor durch Programme in elektronischen Schaltkreisen geregelt, die z.B. das Anschalten der Abgasreinigung ermöglichen, wenn das Fahrerverhalten des Wagens darauf hinweist, dass eine Abgasprüfung stattfindet. Kunden könnten Fahrzeuge nur beurteilen, wenn sie die Programme bis zum Quellcode kennen würden. Die aber enthalten ihnen die Hersteller vor, angeblich aus Konkurrenzgründen, obwohl sie ständig diese Informationen mit anderen Herstellern austauschen, schon allein um Lizenzgebühren für Erfindungen zu entrichten, die sie schneller und besser bei den Konkurrenten kopieren als sie selbst zu entwickeln.

Folgen für die Produktion

Wer sich noch an das Einfahren von Neuwagen bei niedriger Geschwindigkeit im ersten Jahr in den 1960er/1970er Jahren erinnert, stellt fest, dass die Technik der genauen Metallbearbeitung innerhalb von hundert Jahren einen Grad erreicht hat, dass das Abschleifen der Bauteile – zum Beispiel von Zylinder und Kolben – im Betrieb nicht mehr nötig ist. Die Bestandteile werden so präzise gefertigt, dass der schützende Schmierfilm zwischen den bewegten Teilen von vornherein stabil ist. Mit dem eigenen Auto haben wir uns also eines der kompliziertesten und schwierig herzustellenden Geräte vor die Haustür und den Betrieb gestellt, bei dem der Verschleiß nicht durch Nutzung in den üblichen zwei Stunden pro Tag stattfindet, sondern durch Verrotten im Stehen und Veralten (von Marx als „moralischer Verschleiß“ bezeichnet)..

Wenn der Antrieb dieser Fahrzeuge von Explosionsmotoren auf Elektroantrieb umgestellt wird, dann ändert sich nicht nur die Antriebsart des Automobils und der Speicher der Energie vom Tank zur Batterie oder vom Tank zur Brennstoffzelle, sondern ein großer Teil der kompliziertesten, mechanisch anspruchsvollsten Arbeit fällt fort: der Bau von Getriebe, Kupplung, Pedalmechanik und der Bau mechanisch präzise ineinandergreifender Explosionsmotoren.

Produktionsfähigkeiten

Eine Autotür hat mir deutlich gemacht, dass Produktionsfähigkeiten sich historisch in den Produktionsländern unterschiedlich ausgebildet haben. Als ein MG-Fan eine gebrauchte Autotür für seinen historischen Sportwagen kaufen wollte, rieten Spezialisten ab: Die Türen seien in den 1960er/1970er Jahren auch bei Serien von annähernd 100.000 Stück beim Zusammenbau an den Holm gehalten, Löcher gebohrt und dann verschraubt worden – die Löcher in den Holmen seines Wagens würden nicht zu den Scharnierlöchern der Tür passen. Ich konnte mir aber nicht vorstellen, dass VW zu der gleichen Zeit ähnlich vorgegangen ist.

Der erste, der für den Automobilbau das Fließband einsetzte, Henry Ford, entwickelte diese Ausbeutungsinnovation sehr empirisch-praktisch – wie auch die Herstellungstechnik und Maschinerie. Als er mit seinem Modell T so viele Bestellungen hatte, dass die Werkhallen überliefen, ließ er einfache Montagevorrichtungen bauen und schließlich Fließtische und Bänder, auf denen Montageteile an den montierenden Arbeitskräften vorbeibewegt wurden. Die neue Technik des Fließbandes hatte zunächst den Effekt, dass die angelernten Arbeitskräfte davonliefen, hauptsächlich Arbeiterinnen aus Europa, die kurz zuvor eingewandert waren. Weil dadurch deren Anlernkosten verlorengingen, ließ Henry Ford einen höheren Lohn am Band ausloben – die berühmten 5 Dollar am Tag, die er beileibe nicht ausgab, um den Arbeitern den Automobilkauf zu ermöglichen, sondern um sie – auch durch andere Maßnahmen wie Werkswohnungen, Wohlfahrteinrichtung, sozial-moralische Kontrolle, intensiven und gewalttätigen Kampf gegen gewerkschaftliche Organisierung – an die Fordwerke zu binden.

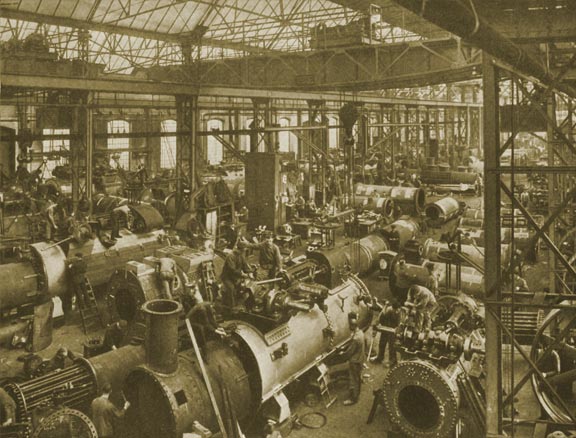

Im Automobilbau in Europa gab es zur gleichen Zeit nur sehr wenige Massenproduzenten, vor allem Citroen und Renault in Frankreich, in Deutschland allenfalls Opel und Hanomag. Die meisten der über 200 deutschen Automobilproduzenten stellten nach dem Ersten Weltkrieg teure, aufwändige, technisch komplexe Automobile traditionell mit Facharbeitern in der Produktion her, die pro Stück viel Gewinn abwerfen sollten und nur in geringen Stückzahlen entstanden.

Allerdings bereitete die deutsche Industrie den Nachkriegsaufschwung durch Automobilbau am Fließband bereits in den 1920er vor, indem sie eine neue Arbeitsteilung zwischen Facharbeitern und An- und Ungelernten organisierte. Alle am Ersten Weltkrieg in Europa beteiligten Staaten waren von der Dauer des Krieges überrascht worden und mussten improvisiert im Verlauf des Krieges weitere und neue Rüstungsgüter mit einer anders strukturierten Arbeiterschaft produzieren. Die wenigen Facharbeiter, die nicht an der Front waren, arbeiteten nicht mehr selbst in der Produktion und wenig in der Endmontage, sondern stellten Vorrichtungen, Lehren und Prüfinstrumente her und kontrollierten deren Anwendung durch die An- und Ungelernten, vor allem auch Frauen.

Dies geschah vermutlich in allen kriegführenden Ländern auf ähnliche Weise – aber nur das Deutsche Reich hatte nach der Niederlage einen Grund, diese Techniken weiterzuführen. Die gesamte Weimarer Republik durchzieht ein untergründiger, durch die Regierung geheim unterstützter Zug von Revanche: Produktionsanlagen wurden vor Demontage geschützt, Fertigungstechniken vorbereitet und ausgebildet, Normen erlassen und durchgesetzt, die die rasche Wiederaufnahme von Rüstungsproduktion ermöglichten, um den nächsten Krieg zu gewinnen.

Ein Element, das dazu beitrug und das als dauerhafte Einrichtung beibehalten wurde, war die duale Berufsausbildung von betrieblicher Ausbildung und Berufsschule in einem strukturierten System. Bei der Durchsetzung dieses Modells nach der Revolution 1918/19 trafen sich zwei unterschiedliche Interessen: Die sozialdemokratisch-gewerkschaftliche Strömung wollte Handwerkslehre nicht zu eng an den Betrieb und dessen Ausrüstung binden, damit Facharbeiter den Betrieb wechseln und ihre Arbeitskraft auch bei Veränderungen der Produktion weiter verkaufen konnten. Die „revanchistische“ Strömung wollte einen zweiten Krieg vorbereiten, in dem Facharbeiter die Massenproduktion von Rüstungsgütern u.a. durch Planung, Materialbeschaffung, Vorrichtungs- und Maschinenbau vorzubereiten hatten, die dann ausgewählte angelernte Arbeitskräfte ausführen sollten.

Die Stärke dieses Verfahrens liegt darin, dass sich Bandarbeit ohne qualifizierte Bandarbeiter weiter beschleunigen lässt, wenn das Maß der Teile, deren Lage und Montageverfahren von vornherein festliegen.

Diese Stärke, die die Automobilproduktion in Westdeutschland in der zweiten Nachkriegszeit bestimmt hat und die ein Grund ist, an mechanisch komplizierten Motoren und schnellen Fahrzeugen festzuhalten, kann sich aber in eine Schwäche verwandeln, wenn die zu montierenden Teile einfacher und weniger werden – wie im Fall des Übergangs vom Explosionsmotor zum Elektromotor. Dann können deren auf automatischen Anlagen gefertigte einfachere Komponenten nur noch durch Zusammenstecken zum Endprodukt zusammengefügt werden – an sehr vielen Orten der Welt, wo billige Arbeitskraft zur Verfügung steht. Dann kann das empirische Beschleunigen und die Wahl von Niedriglohnstandorten ökonomisch wirksamer sein als das Beibehalten einer Fertigungstechnik mit Fachkräften, deren Fähigkeiten gar nicht mehr gebraucht werden.

Arbeiter lieben stupide Arbeit

„Die ständige Wiederholung ein und derselben Tätigkeit in ein und derselben Weise hat für bestimmte Menschen etwas Abschreckendes. […] Unmöglich könnte ich tagaus und tagein das Gleiche tun; für andere, ja für die meisten Menschen jedoch ist das Denkenmüssen eine Strafe. Ihnen schwebt als Ideal eine Arbeit vor, die keinerlei Ansprüche an den Schöpferinstinkt stellt […] Der Durchschnittsarbeiter wünscht sich – leider – eine Arbeit, bei der er sich weder körperlich noch vor allem geistig anzustrengen braucht. Menschen mit, sagen wir schöpferischer Begabung, denen infolgedessen jegliche Monotonie ein Gräuel ist, neigen sehr leicht zu der Ansicht, dass ihre Mitmenschen ebenso ruhelos sind, und spenden ihr Mitgefühl ganz unnötigerweise dem Arbeiter, der tagaus, tagein fast die gleiche Verrichtung tut.“

Henry Ford, Erfolg im Leben, München 1952, S. 77 (Orginal H.F., My life and work, New York 1922)

Jürgen Bönig hat sich als Historiker mit der Einführung von Fließbandarbeit in Deutschland beschäftigt